Substrateinbringung

Einbringung flüssiger Substrate

Für den Transport pumpfähiger Substrate innerhalb der Biogasanlage werden hauptsächlich von Elektromotoren angetriebene Pumpen eingesetzt. Im Idealfall sollte die Beschickung der Fermenter kontinuierlich erfolgen, um einen stabilen Gärprozess garantieren zu können. Nachdem dies in der Praxis kaum realisierbar ist, wird der Substratstrom in der Regel quasikontinuierlich über mehrere Dosen am Tag verteilt eingespeist. Der Pumpvorgang lässt sich über Zeitschaltuhren oder Prozessrechner ganz oder teilweise automatisieren.

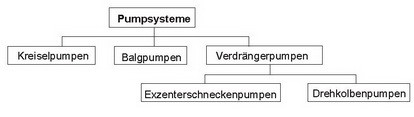

Die Pumpen zur Substratförderung müssen besondere Eigenschaften aufweisen, da die Gülle oftmals Einstreu sowie Futterreste enthält. Bei der Auswahl geeigneter Pumpen sind hinsichtlich Leistung und Fördereigenschaften vor allem die eingesetzten Substrate und deren Aufbereitungsgrad bzw. Trockensubstanzgehalt ausschlaggebend. In landwirtschaftlichen Biogasanlagen kommen im Bereich der Pumptechnik hauptsächlich Kreiselpumpen und Verdrängerpumpen, welche auch in der Gülletechnik Anwendung finden, zum Einsatz. Zum Schutz der Pumpen können Schneid- und Zerkleinerungsapparate sowie Fremdkörperabscheider direkt vor die Pumpe eingebaut werden oder Pumpen, deren Förderelemente mit Zerkleinerungseinrichtungen versehen sind, zum Einsatz kommen. In Abb. 1 werden die in Biogasanlagen zum Einsatz kommenden Pumpsysteme dargestellt.

Pumpsysteme

Wegen ihrer einfachen und robusten Bauart sind Kreiselpumpen weit verbreitet. Meistens finden sich Ausführungen als ein- oder mehrstufige Pumpen zur Trockenaufstellung oder als Tauchmotorpumpe, entweder für den mobilen oder stationären Einsatz.

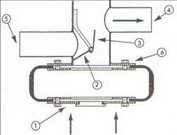

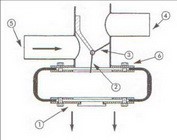

Balgpumpen eignen sich besonders für dickflüssige pumpfähige Substrate mit hohen Störstoffanteilen. Sie sind robust und trockenlaufunempfindlich, fördern aber im Gegensatz zu den Verdrängerpumpen nur eine geringe Menge. In Abb. 2 ist das Funktionsprinzip einer Balgpumpe dargestellt.

Funktionsprinzip Balgpumpe (Flansch (1), Ventile ( 2 & 3), Auslass (4), Einlass (5), Bilder: Armatec-FTS-Armaturen GmbH & Co

Exzenterschneckenpumpe |

|

Wie bei der Balgpumpe können auch bei der Exzenterschneckenpumpe dickflüssige, pumpfähige Substrate befördert werden. Im Gegensatz zur Balgpumpe ist sie jedoch nur für geringe Störstoffanteile geeignet. Die Exzenterschneckenpumpe ist empfindlich gegen Trockenlauf und es ist darauf zu achten, dass der Störstoffanteil gering bleibt.

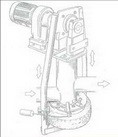

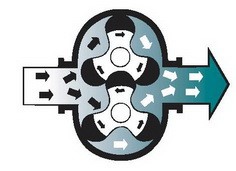

Die Drehkolbenpumpe reagiert auf Störstoffe weniger empfindlich als die Exzenterschneckenpumpe. Ein großer Vorteil sind eine hohe Förderleistung und der einfache robuste Aufbau, sowie die Unempfindlichkeit gegen Trockenlauf. In Abb. 4 ist das allgemeine Funktionsprinzip einer Drehkolbenpumpe dargestellt.

Drehkolbenpumpenprinzip

Transport des Gärsubstrates

Der Transport des Gärsubstrates zwischen den Fermentern erfolgt durch Leitungen. Bei vielen bestehenden Biogasanlagen bestehen häufig Probleme bei den Substratleitungen. Zwischen den Fermentern und zum Endlager können Kunststoffrohre verwendet werden. Der Durchmesser sollte dabei zumindest 300 mm betragen (Spülanschlüsse vorsehen). Zu vermeiden sind:

- Rohfaserhältige Substrate

- Längere waagrechte Strecken führen zu Ablagerungen und daher zu Verstopfungen

- Senkrechte Leitungen mit anschließender Überführung in eine waagrechte Strecke bedingen fast immer Verstopfungen aufgrund von Schwimmdecken in den Leitungen

- Direkte Ableitung der Substrate gegenüber dem Rührwerk. Die Leitungen werden dabei zum Teil mit Sand verstopft

- Zu tiefe Anordnung des Ablaufes – Gefahr des Verstopfens und erhöhter Bakterienaustrag

Können diese Einschränkungen nicht ausgeschlossen werden, sind druckbehaftete Leitungen zu verwenden, die einen Durchmesser von mind. 150 mm aufweisen. Aufgrund der Korrosionsgefahr sollte generell kein Schwarzstahl für Substratleitungen verwendet werden. Sehr oft werden PE-Rohre verwendet. Allerdings ist darauf zu achten, dass keine Abzweiger und möglichst wenige Bögen (keine 90° Bögen!!) verwendet werden und die Installation unterirdisch erfolgt.

Einbringung fester Substrate

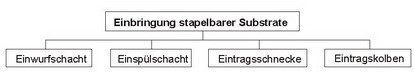

Zunehmend werden feste Stoffe ohne Vorgrube direkt in den Fermenter eingebracht. So können nachwachsende Rohstoffe und Kofermente unabhängig von Gülle dem Gärprozess zugeführt werden. Es wird damit auch möglich, den Trockensubstanzgehalt im Gärbehälter zu erhöhen und somit dessen Produktivität zu steigern. Während zu Beginn der Direkteinspeisung einfache Systeme wie beispielsweise Einwurfschacht, Einspülschacht und Bunker mit Eintragsschnecken eingesetzt wurden, setzen sich zunehmend adaptierte Futtermischwagen und Abschiebecontainer mit Wiegeeinrichtungen durch. In Abb. 5 werden die verschiedenen Möglichkeiten der Direkteinbringung von stapelbaren Substraten dargestellt.

Einbringsysteme für stapelbare Substrate (Energiepflanzen)

Einwurfschächte zeichnen sich durch eine einfache Technik mit geringem baulichem Aufwand und geringen Geruchsemissionen aus. Dieses System ermöglicht jedoch keine automatische Dosierung der Beschickung, wodurch zumeist ein- bis zweimal täglich große Mengen an Substrat eingebracht werden. Die stoßweise Einbringung führt zu Temperaturschwankungen und hohen Mengen an organischer Substanz, wodurch der Gärprozess zwischenzeitlich beeinflusst wird und es zu Schwankungen im Gasertrag kommt.

Einspülverfahren sind universell einsetzbar, besitzen eine einfache Technik und sind zuverlässig und günstig. Warme Gülle als Spülflüssigkeit erzeugt allerdings erhebliche Geruchsprobleme, was in ortsnahen Gebieten zu Problemen mit den Anrainern führen kann. Ein weiteres Problem stellt die ebenfalls stoßweise Einbringung einer großen Menge an Substrat dar, wodurch es vor allem im Winter zu einem Temperaturabfall im Fermenter kommt sowie zu einem starken Anstieg der organischen Substanz. Die Mikroorganismen reagieren stark auf Veränderungen im Prozessverlauf, wodurch es zu einer diskontinuierlichen Gaserzeugung im Fermenter kommt. Dies wirkt sich negativ auf die Methan- und Schwefelwasserstoffbildung im Biogas aus.

Bei der Einspeisung der festen Substrate mittels Eintrags- bzw. Förderschnecken wird der Feststoff durch Stopfschnecken unterhalb des im Fermenter befindlichen Flüssigkeitsspiegels gedrückt. So ist gesichert, dass kein Gas austreten kann. Im einfachsten Fall steht bei dieser Methode der Feststoffdosierer auf Höhe der Fermenterdecke, so dass nur eine Schnecke zur Einbringung notwendig ist. Ansonsten muss die Höhe des Fermenters mit Steigschnecken überwunden werden.

Das System der Feststoffeinbringung mittels Eintragskolben ist flüssigkeits- und gasdicht und universell einsetzbar. Ein hydraulisch betriebener Förderzylinder presst die Feststoffe mit bis zu 35 t in einen Druckkanal, der unter dem Flüssigkeitsspiegel des Fermenters liegt. Um zu verhindern, dass Flüssigkeit aus dem Fermenter austritt, wird nach dem Pressvorgang der Kanal mit Hilfe eines hydraulischen Schiebers wieder verschlossen. Die Feststoffeinbringung mittels Presskolben ermöglicht ebenfalls eine automatische, exakte Dosierung der Substratzugabe in beliebigen Zeitintervallen. Es besteht allerdings die Gefahr der Sinkschichtenbildung sowie Verklumpung des eingepressten Substrates, wodurch das Substrat nicht optimal zugänglich für die Mikroorganismen im Fermenter ist.

|

|

Stopfschnecke im Fermenter und Eintragskolben (rechtes Foto: Firma Schauer Maschinenfabrik GesmbH & Co KG)

Zur Beschickung der Schnecken und Eintragskolben werden Vorlagebehälter mit und ohne Zerkleinerungswerkzeuge eingesetzt. Untersuchungen über die Häufigkeit der verschiedenen Systeme zur Feststoffeinbringung haben gezeigt, dass bei über 57 % der Anlagen ein Futtermischwagen mit Schneckeneintrag eingesetzt wird [Hopfner-Sixt u.a., 2007]. Neben dem Futtermischwagen kommen auch Abschiebecontainer und Bunkersysteme mit Kratzboden oder Schubboden als Bevorratungsbehälter zum Einsatz.

Futtermischwagen stellen eine sehr gute Möglichkeit dar, um stapelbare Substrate automatisch in kleinen Dosen über den Tag verteilt in den Fermenter einzutragen. Eine gewichtsgesteuerte Zugabe ermöglichen Wiegezellen (Abb.7).

Die Zugabe in den Fermenter erfolgt ohne Flüssigkeitszugabe und ist mit hohen TS-Gehalten möglich. Der Futtermischwagen wird ein- bis zweimal am Tag mittels Rad- oder Frontlader oder in selteneren Fällen mittels Hallenkran befüllt. Das Substrat wird im Inneren des Futtermischwagens durch Zerkleinerungs- und Mischaggregate ideal aufbereitet, wodurch dieses System gegenüber anderen Vorlagebehältern einen wesentlichen Vorteil aufweist.

Abschiebecontainer |

|

Die Kosten für Schecken sind abhängig von der zu überwindenden Höhe, der Schneckenausführung und vom Aufstellungsort des Vorlagebehälters. Die Förderkapazität der Schnecken kann bis zu 15 t Substrat pro Stunde betragen. Die Feststoffeinbringung mittels Eintragsschnecken ermöglicht eine exakte Dosierung der Substratzugabe in beliebigen Zeitintervallen, wobei eine Automatisierung möglich ist. Auf den Verschleiß der Schnecken und auf eine mögliche Brückenbildung am Übergang von Vorlagebehälter zur Schnecke ist zu achten.

Presskolben zeichnen sich ebenfalls durch gute Dosierbarkeit und Automatisierbarkeit aus. Die Förderkapazität beläuft sich auf ca. 4 t Substrat pro Stunde.

Vergleich der Eintragssysteme

| Eintragsschnecken | Eintragskolben | |

|---|---|---|

| Vorteile | - freie Wahl des Aufstellungsortes - automatisierbar | - gute Dosierbarkeit - automatisierbar |

| Nachteile | - Antrieb in den Schneckengehäusen und an den Schnecken - mögliche Brückenbildung des Materials | - Gefahr des Verklumpens des eingepressten Materials |

| Förderkapazität [t FM/h] | ca. 15 | ca. 4 |

Die verschiedenen Vorlagebehälter bieten unterschiedliche Vor- und Nachteile. In Tab. 2 wurden Futtermischwagen und Abschiebecontainer vergleichend nebeneinander gestellt.

Vergleich der Vorlagesysteme

| Futtermischwagen | Abschiebecontainer | |

|---|---|---|

| Vorteile | - Scheiden u. Zerkleinern - Mischen | - Großes Aufnahmevermögen - geringe Bauhöhe |

| Nachteile | - Dichtigkeit bei matschigen Stoffen - Hohe Anlaufbelastung bei vollem Mischer | - Schichtbildung - ausreichende Struktur des Materials |

| Stromaufnahme [kWh/t FM] 1 | ca. 2,7 | ca. 1,2 - 2,3 |

| Fassungsvermögen [m3] | < 80 | < 120 (Beton), < 80 (Stahl) |

…1 abhängig von gewählter Behältergröße und Anzahl der Antriebsaggregate

Die Zahlen können aufgrund unterschiedlicher Gewichtung in der Technik und bei den Substraten im Einzelfall divergieren. Es ist daher im praktischen Fall eine Einzelbetrachtung der zu erwartenden Kennwerte durchzuführen.