Fermenter

Im Fermenter erfolgt die Haupttätigkeit der Biogasanlage, der Abbau der organischen Substanz und die Bildung des Biogases. In der Praxis haben sich mehrere Bauarten etabliert. Um den Bakterien Zeit zum Abbau der organischen Substanz zu geben ist eine theoretische Verweilzeit von 20 – 40 Tagen vorzusehen. Der max. Trockensubstanzgehalt im Fermenter orientiert sich an den Grenzen der Rührtechnik und des Verhinderns von Schwimmdecken.

Einteilung der Fermenter nach verschiedenen Kriterien

| Kriterium | Unterscheidungsmerkmale |

|---|---|

| Aufstellung | Stehende Fermenter Liegende Fermenter |

| Art der Durchmischung | Vollständig durchmischte Fermenter Horizontal durchmischte Fermenter Vertikal durchmischte Fermenter |

| Anzahl der Gärkammern | Einkammerige Fermenter Mehrkammerige Fermenter |

| Trockensubstanzgehalt | Nassfermentation Trockenfermentation |

| Prozessflow | statisch oder kontinuierlich, vorgeschaltete Hydrolyse |

Liegender Stahl oder Beton Fermenter (Pfropfenstromfermenter)

Bei den ersten Biogasanlagen wurde der Fermenter oftmals aus alten Lagertanks erstellt. War dieser Tank doppelwandig so wurde die Beheizung im Hohlraum der Stahlwände durchgeführt. Die Aufstellung erfolgt liegend auf entsprechend dimensionierte Lager. Die Beschickung und der Überlauf befinden sich auf den jeweils gegenüberliegenden Enden und es entsteht dadurch im Inneren ein langsamer Substratstrom Richtung Überlauf. Gerührt wird mittels einer Rührwelle, welche eine leichte Vorwärtsbewegung des Substrates einleitet und auch mögliche Sinkschichten mitbefördert. Kann die Beheizung nicht in der Außenwand durchgeführt werden, so ist meistens die Rührwelle zugleich Heizeinrichtung.

liegender Stahl Fermenter mit Isolierung |

Beton Fermenter verbaut |

Der Sinkschichtaustrag sowie die schonende Rührtätigkeit werden von vielen als besondere Vorteile hervorgehoben. Nachteilig wirkt sich bei einer Ausführung in Stahlbauweise die Größenbegrenzung aus. Um diesem Nachteil zu entgehen wurden in letzter Zeit viele derartige Anlagen in liegender eckiger Betonbauweise ausgeführt.

Stehende runde Betonbehälter

Die Lagerung von Gülle erfolgt seit längerer Zeit in rund ausgeführter Betonbauweise. Die Vorteile der Statik und dem damit verbundenen geringeren Materialbedarf sprechen für diese Art der Ausführung. Die Temperaturbeanspruchung sowie die Belastung der gebildeten Säuren und Gase ist durch entsprechende Gütewahl (WU 300 HS) entgegenzuwirken. Zum Teil wird der Gasraum noch zusätzlich durch Beschichtungen geschützt. Die Beheizung erfolgt entweder durch eine Fußbodenheizung oder Wandheizung. Meist werden dazu Edelstahlrohre verwendet, die an der Fermenterinnenseite angebracht werden.

Damit der Beton keinen zu großen Temperaturspannungen ausgesetzt ist, ist darauf zu achten, dass der gesamte Behälter außen isoliert wird. Bei im Erdreich verlegten Isolierungen darf es keinen Einfluss durch Grundwasser geben. Ebenso muss die Isolierung gänzlich gegen äußere Einflüsse geschützt und eine Luftzirkulation zwischen der Isolierung und der Behälterwand sicher verhindert werden. Die Isolierung der Bodenfläche erfolgt üblicherweise mit druckbeständigen Platten aus extrudiertem Styropor. Bei der Wandisolierung können gerade Platten 2-lagig ausgeführt werden. Die übliche Isolierstärke beträgt 8 – 10 cm. Ebenso möglich ist die Anwendung von bereits auf den Behälterdurchmesser angepassten Platten. Diese können direkt in der Schalung aufgestellt werden und ergeben durch Falze eine direkte Verbindung mit dem Beton.

runde Fermenter aus Beton in Bauphase |

runde Fermenter aus Beton mit Isolierung |

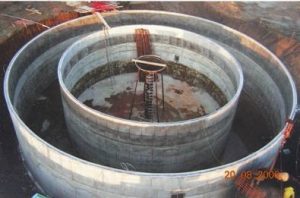

Ring in Ringsystem („Pott in Pott“)

Eine besondere Form stehender Betonfermenter ist das Ring in Ringsystem. Wie der Name schon sagt besteht dieser Fermenter aus einem Aussenring und einem kleineren Innenring. Im Innenring wird das Substrat eingetragen und dort vergoren. Das ausgegorene Substrat gelangt dann durch einen Überlauf in die äussere Kammer. Der Aussenring dient als Gärrestlager. Über die beiden Ringe wird eine gasdichte Betondecke errichtet. Ein Vorteil dieser kompakten Anordnung sind kürzere Pumpwege und dadurch geringere Betriebskosten.

Ring in Ringsystem in der Bauphase |

Ring in Ringsystem fertig |

Fermenter aus Stahl

Die Fermenter müssen aber nicht unbedingt aus Beton errichtet werden. Einige Firmen bieten auch Behälter aus Metall an. Die Bleche werden hierbei durch ein spezielles Verfahren so gefalzt, dass eine beständige Verbindung und damit Dichtigkeit gegeben ist. Ein großer Vorteil dieser Variante ist die schnelle Errichtung der Behälter.

Fermenter aus Stahl |

Fermenter aus Stahl |

Nassfermentation Batchversuch

Wird neben dem Fermenter auch ein Nachfermenter errichtet so ist die Ausführung beider Behälter gleich. Beim Einsatz von Ausgangssubstraten welche auch Fremdteile wie Sand enthalten, ist unbedingt eine Sinkschichtaustragung vorzusehen. Diese kann entweder in Form einer Vertiefung im Boden, als radial angeordneter Schneckenkanal oder als radial angelegter Spülkanal im Fermenter beinhaltet sein. Außen wird das ausgetragene Material immer von einer Schnecke auf den Füllstand des Behälters befördert und gewährleistet somit den sicheren Verschluss des Fermenters.

Beim Spülkanal in Verbindung mit oberirdischer Errichtung kann der Verschluss auch nur mit Schiebertechnik erfolgen. Bei Anlagen mit oberirdischer Errichtung werden zum Teil auch größere Einstiegsöffnungen in der Seitenwand vorgesehen. Die Größe muss dabei mindestens den Einstieg eines Minibaggers ermöglichen. Die Öffnung des Fermenters stellt immer einen kritischen Zustand dar und es ist höchste Vorsicht geboten. Solange sich noch zündfähige Gase im Fermenter befinden darf sich keine Zündquelle in der Nähe befinden. Die Nachgasung der, nach dem Entleeren, im Behälter verbleibenden Feststoffe darf ebenfalls nicht unterschätzt werden.

Batch-Fermenter (statisches Verfahren)

Batch kommt aus dem Englischen und bedeutet in diesem Fall Ladung, Füllung. Der Fermenter wird bei diesem Verfahren zu Beginn auf Sollfüllstandsniveau gefüllt. Während der anschließenden Fermentation erfolgt keine neuerliche Zugabe von Ausgangsmaterialien. Die Gasproduktion setzt nach dem Beginn langsam ein und flacht nach dem Höhepunkt wieder ab. Um gleichbleibende Gasmengen zur Verwertung zur Verfügung zu haben müssten unbedingt mehrere Behälter nebeneinander u. abwechselnd betrieben werden. Nach dem fertigen Ausfaulen wird der Batch – Behälter bis auf 5 – 10 % entleert und anschließend wieder mit frischem Ausgangsmaterial gefüllt. Die Restmenge von 5 – 10 % dient dabei als Impfmaterial für das frisch zugeführte Material. Die Materialsammlung muss dabei immer eine gesamte Füllung eines Batch–Behälters ermöglichen. Alleine dadurch kann es bereits zu Abbauvorgängen kommen. Aufgrund der unterschiedlichen Gasbildungsrate und der Notwendigkeit mehrere Behälter errichten zu müssen, werden diese Anlagen in Mitteleuropa nicht angewendet. Bedeutung hat das Batch Verfahren allerdings für die Ermittlung von zu erwartenden Gaserträgen. In Labors werden üblicherweise die Versuche mit diesem Verfahren durchgeführt

Vorgeschaltete Hydrolyse

Die Hydrolyse ist der kritische Prozess bei der Vergärung. Versäuernde Bakterien und die Essigsäure- bzw. Methanbildner haben unterschiedliche Anforderungen an ihre Umgebung, wie z.B. die Temperatur. Deshalb wird die Hydrolyse abgetrennt von der Vergärung im Fermenter in einer separaten Einheit durchgeführt. Damit wird der Hydrolyse-Prozess kontrollierbar. Nach Abschluss des Hydrolysevorgangs ist die aufgeschlossene pumpfähige Biomasse für die Methanbakterien im Fermenter besser verfügbar. Hydrolyse- und Methanbakterien stören sich gegenseitig bei Biogasanlagen. Ein Vergleich zeigt, dass Hydrolyse und Methanbakterien ganz unterschiedliche Lebensraumbedingungen bevorzugen. Wenn die Biogasanlage nur eine geringe Raumbelastung aufweist (oTS-Gehalte unter 2 kg/m3 Fermentervolumen und Tag) wirken sich diese gegenseitigen Störungen nicht so sehr aus. Mit steigenden Herstellungs- und Biomassepreisen steigt der ökonomische Druck, eine Biogasanlage muss an die Kapazitätsgrenzen gehen. Höhere Raumbelastungen müssen erreicht werden. Damit wird die Biologie instabiler und sensibler. Mit einer vorgeschalteten Hydrolysestufe können Raumbelastungen im Fermenter bis zu 7 kg oTS/m³ Fermentervolumen und Tag erreicht werden.

vorgeschaltete Hydrolyse